La tendenza attuale del settore AEC (cioè l’industria delle costruzioni) si sta dirigendo verso l’industria 4.0 e il digital twin, letteralmente “i gemelli digitali”. I processi di progettazione MEP (acronimo di Mechanical, Electrical and Plumbing) stanno diventando sempre più intelligenti e sfruttando il digital twin è possibile ancor di più rendere visibili i vantaggi che questa metodologia comporta. I benefici sono tangibili e consentono ai proprietari degli edifici di creare costruzioni intelligenti e di operare agevolmente con meno impegno di energie.

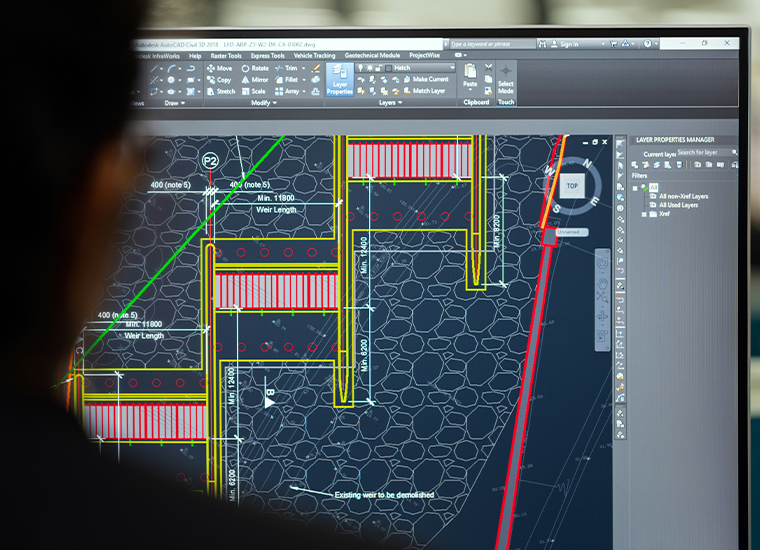

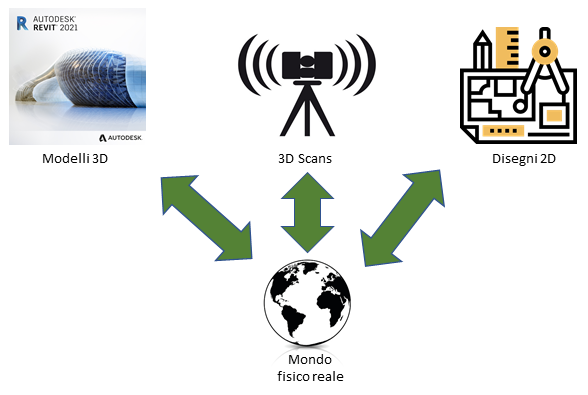

I modelli MEP e le scansioni di nuvole di punti sono diventati più accessibili ai sensori che processano i segnali e che permettono al digital twin di catturare dati operazionali e ambientali.

Cerchiamo ora di fornire un’introduzione generale al digital twin.

Ma cosa è il digital twin?

Partiamo da ciò che Michael Grievers teorizzò nei primi anni duemila: “il gemello digitale è un insieme di informazioni virtuali che descrivono completamente un prodotto fisico potenziale o effettivo, dal livello atomico al livello macro geometrico”.

Il settore AEC sta raggiungendo lentamente il settore aereospaziale e manifatturiero in ambito di gemelli digitali. Il sistema digital twin è stato ampiamente utilizzato per la prototipazione di nuovi prodotti e la verifica delle prestazioni di linee di produzione, di oggetti e sistemi fisici. Grazie all’aumento e alla disponibilità di sensori IoT (Internet of things) e il crescente desiderio di avere a disposizione più dati dalle varie risorse per la verifica delle prestazioni, il digital twin è diventato sempre più comune e utilizzato nel settore AEC.

In pochi anni avremo oltre venti miliardi di sensori collegati e potenzialmente miliardi di oggetti connessi. Triplicheranno le organizzazioni che utilizzeranno il digital twin. La Gartner ha previsto il picco del ciclo di crescita del DT tra il 2025 e il 2030.

Comunemente il modo per acquisire conoscenza degli edifici era quello di avere un contatto fisico diretto con l’edificio stesso; tutti i dati sull’edificio e sulle sue prestazioni erano contenuti direttamente all’interno dell’edificio e tali dati venivano memorizzati in formati documentali statici come file cartacei o informatici.

L’avvento della metodologia dei gemelli digitali ha costituito il ponte che ha permesso di mettere in comunicazione il mondo fisico con quello digitale, questo ha consentito il fluire dei dati in tempo reale rendendoli vivi.

Il concetto di gemello digitale è stato identificato per la prima volta nel 2002 proprio da Michael Grieves presso l’Università del Michigan come parte del Product Lifecycle Management (PLM). La sua idea in particolare era che lo spazio reale e i mondi dello spazio virtuale sarebbero stati collegati durante il ciclo di vita del sistema stesso. Inizialmente era conosciuto come un modello di spazi speculari. Successivamente, fu individuato come Mirrored Information Model, poi, nel tempo, fu associato all’attuale termine di digital twin.

Il gemello digitale è descritto come un flusso bidirezionale di dati tra lo “spazio virtuale” (la rappresentazione digitale) e lo “spazio reale” (l’asset fisico). I dati devono quindi essere accessibili in tempo reale o quasi per creare un’immagine digitale completa dell’asset fisico.

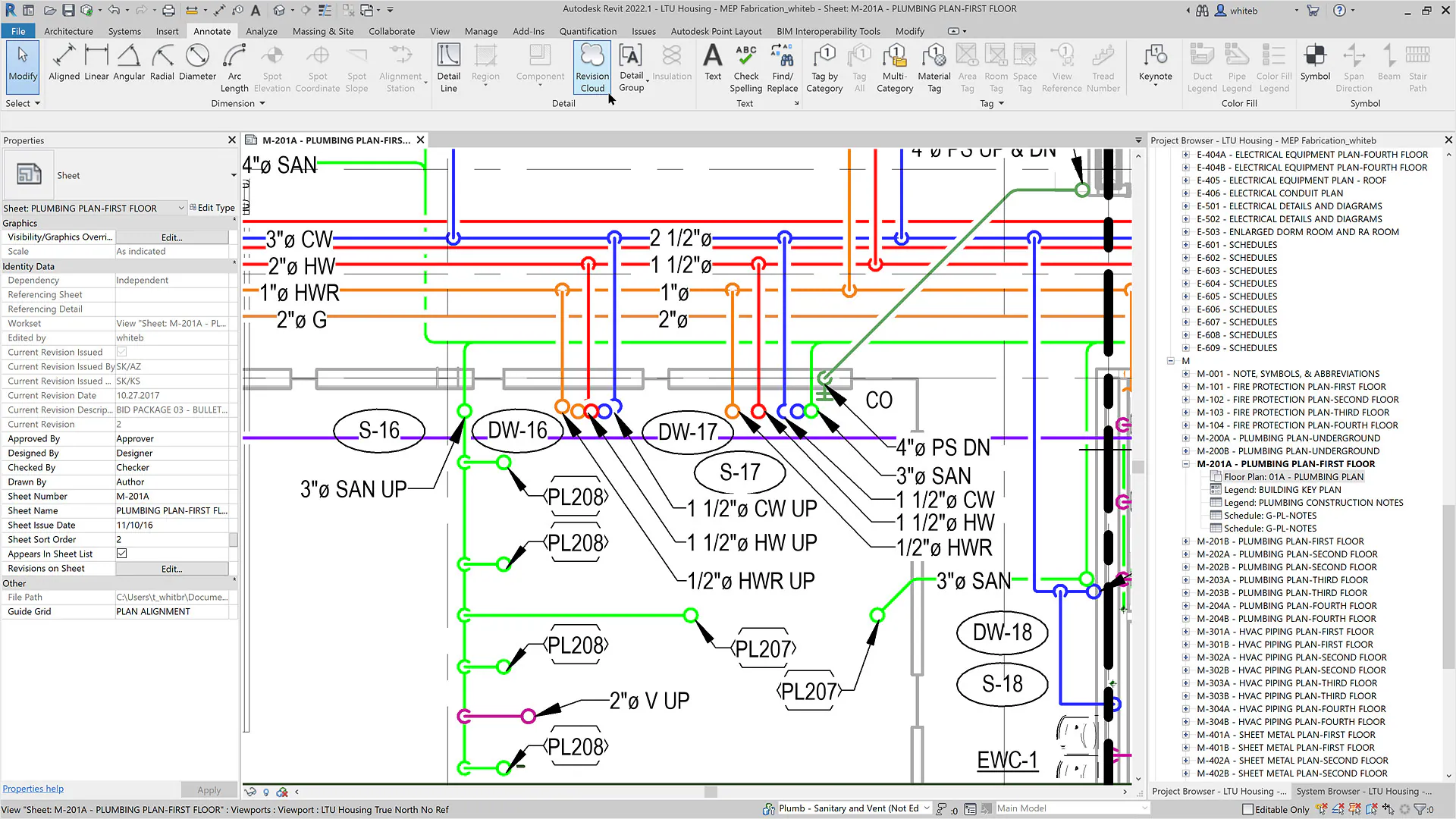

I gemelli digitali nacquero alla fine del 1900 come documentazione CAD di base del mondo fisico, poi con la crescita dei processi di lavoro BIM il concetto di digital twin è diventato una vera e propria rappresentazione della realtà sempre più precisa ed esaustiva. Con la capacità di assegnare dati parametrici agli oggetti è stato possibile assegnarne oltre ad una semplice descrizione fisica, una rappresentazione funzionale. La crescita delle tecnologie IoT ha permesso poi la trasmissione in streaming dei dati agli oggetti e ai sistemi del mondo fisico remoti, l’analisi dei dati e le reazioni dovute per modificare le condizioni stesse degli oggetti fisici nella loro posizione effettiva. Questo concetto sposta così la visione dell’oggetto CAD come la sola rappresentazione 2D/3D, ma lo fa andare oltre alla sua forma fisica, andando ad aggiungere anche gli aspetti comportamentali.

Recentemente, con la crescita delle tecnologie IoT è diventato possibile trasmettere in streaming i dati agli oggetti e ai sistemi nel mondo fisico in una posizione remota, analizzare i dati e reagire a tale analisi per modificare le condizioni dell’oggetto fisico nella sua posizione effettiva. Questo fa sì che si possa considerare l’oggetto CAD non solo una mera rappresentazione 2D / 3D dell’oggetto fisico posizionata casualmente nello spazio, ma una completa rappresentazione dell’oggetto fisico che dimostra non solo la forma dell’oggetto fisico, ma anche il suo comportamento.

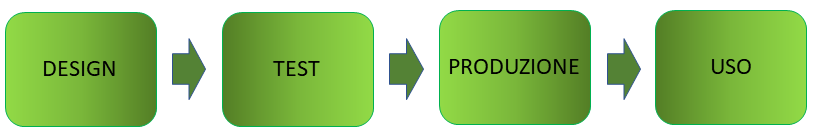

I gemelli digitali possono essere utilizzati sia per la prototipazione di oggetti che per la verifica e il controllo di oggetti fisici. Infatti un oggetto può essere modellato in un ambiente digitale puro con un software e sottoposto poi a simulazioni digitali per testarne i limiti e le qualità funzionali prima che venga prodotto. Questa possibilità comporta un enorme risparmio di tempo e costi. In precedenza, per condurre questa simulazione veniva creata una rappresentazione fisica precisa e sottoposta a test fisici che normalmente portavano alla distruzione degli oggetti e alla necessità di creare un nuovo modello modificato dell’oggetto per continuare il test.

Ora, con questa nuova metodologia, durante la prototipazione, le simulazioni possono essere condotte digitalmente e le modifiche apportate in tempo reale senza la necessità di produrre alcun oggetto fisico prima che sia pronto per essere testato nell’ambiente in cui è destinato a essere utilizzato. Quando i singoli oggetti vengono assemblati in un sistema, la complessità di analisi aumenta e la capacità di valutare e comprendere il sistema diminuisce. Il digital twin aiuta a testare e valutare le singole parti del sistema completo e quindi a semplificarne l’analisi totale.

Sono tre gli ambienti distinti in cui sono attivi i gemelli digitali:

Sono tre gli ambienti distinti in cui sono attivi i gemelli digitali:

- Prototipo di gemello digitale: questo tipo di gemello digitale descrive il prototipo di un sistema fisico. Contiene i set di informazioni necessari per descrivere e produrre una versione fisica che duplica o gemella la versione fisica.

- Istanza di gemello digitale: questo tipo di gemello digitale descrive uno specifico sistema fisico corrispondente, a cui il gemello digitale prototipo rimane collegato per tutta la vita di quel specifico sistema fisico.

- Ambiente del gemello digitale: si tratta di uno spazio applicativo fisico multi-dominio integrato per operare su gemelli digitali. Viene utilizzato per una varietà di scopi. Questo ambiente a sua volta si divide in due parti. Una di queste è il predittivo, ambiente in cui il gemello digitale viene utilizzato per prevedere il comportamento e le prestazioni future di un dato sistema. Rende possibile così il confronto tra più sistemi, per trovare modelli in cui il sistema non soddisfa i criteri di progettazione in modo che i sistemi futuri possano essere modificati di conseguenza.

I gemelli digitali possono essere realizzati utilizzando modelli 3D, scansioni 3D e persino documentazione 2D. Il requisito essenziale per qualificarsi come gemello digitale è il collegamento tra il mondo fisico e quello virtuale in cui i dati vengono trasmessi in modo bidirezionale tra i due mondi.

Creazione di un gemello digitale

Creazione di un gemello digitale

Quando si crea un gemello digitale, il sistema deve essere pianificato fin dall’inizio del progetto e non in una fase avanzata. Occorre pianificare i dati richiesti, come vengono generati, come vengono ricevuti, come vengono archiviati, chi ha accesso a quei dati e le tipologie di modelli digitali richiesti. Dopo che il framework è stato installato, la tecnologia da integrare può essere selezionata per l’asset fisico in modo da consentire l’acquisizione del flusso di dati in tempo reale.

Inoltre occorre definire bene la funzione del gemello digitale. Servirà solo per monitorare una risorsa o controllerà anche i sistemi di cui fa parte la risorsa? I dati verranno utilizzati per l’analisi avanzata utile per la manutenzione predittiva? Le risposte a tali domande guideranno le decisioni necessarie per definire i sensori da utilizzare, il modo in cui i dati vengono acquisiti e le applicazioni richieste per interpretare i dati raccolti.

L’implementazione del gemello digitale inizialmente può essere applicata ad una piccola parte, ed essere poi successivamente ampliata. Può iniziare come una serie di gemelli digitali specifici ridotti, che fanno parte di un sistema complesso, che vengono assemblati per creare l’immagine completa di una risorsa. È sempre meglio stratificare i dati piuttosto che avviare continuamente nuovi gemelli digitali.

L’IoT gioca, in tutto questo sistema, un ruolo fondamentale. IoT si riferisce a oggetti identificabili univoci e alle loro rappresentazioni virtuali in una struttura simile a Internet. La stessa trasmissione dei dati dai sensori ai dispositivi di memorizzazione è una connessione critica. Senza questa connessione il sistema non può esistere. È necessario selezionare il tipo di rete corretto, il protocollo corretto e la frequenza di trasmissione corretta per trasmettere i dati.

Valutazione del comportamento

Il digital twin aiuta a prevenire incidenti gravi grazie proprio al monitoraggio in tempo reale dell’asset fisico. Combinando la scansione 3D e i sensori è possibile monitorare le risorse esistenti laddove non è stato creato un modello digitale.

I gemelli digitali vengono utilizzati per prevedere il comportamento futuro e le prestazioni dei sistemi fisici. Durante la fase di prototipazione, la previsione del comportamento potrebbe consistere nella verifica del comportamento del sistema progettato con i componenti associati per verificare che il sistema come progettato soddisfi i requisiti proposti.

La fase di progettazione offre l’opportunità perfetta per utilizzare il digital twin, valutando la rappresentazione virtuale del sistema progettato. Il comportamento dei sistemi può essere verificato virtualmente. La struttura dei dati del modello può essere stabilita in anticipo, in modo che i dati generati possano essere utilizzati a valle nella costruzione e nel funzionamento del progetto. Tuttavia, ciò richiede che i requisiti di informazione siano stabiliti prima della modellazione e che i dati siano strutturati correttamente.

Ci sono quattro possibili risultati quando si valuta il comportamento di un sistema. Questi risultati non sono solo una misura del successo o del fallimento di un sistema, ma un mezzo per trovare guasti e correggere problemi prima di creare fisicamente il sistema stesso.

Previsto desiderabile: il sistema funziona come previsto.

Previsto desiderabile: il sistema funziona come previsto.

Imprevisto desiderabile: le prestazioni del sistema si traducono in sorprese inaspettate. Questo risultato offre nuovi risultati che non erano stati originariamente pianificati. Non ci sono effetti dannosi dall’utilizzo del sistema come progettato.

Previsto indesiderabile: il sistema non funziona come previsto e richiederà modifiche. Il sistema sta ancora funzionando come previsto.

Indesiderabile imprevisto: il sistema fallisce quando non si prevede che fallisca. Il sistema richiede una riprogettazione. Se non risolto, ciò può provocare possibili guasti catastrofici. Attraverso le simulazioni questo risultato può essere ridotto al minimo.

Ciclo di vita del sistema

Creazione: in questa fase vengono definite le caratteristiche e il comportamento del sistema. Gli attributi che si desidera avere vengono definiti e gli attributi indesiderati vengono identificati. Vengono sviluppate strategie per mitigare gli attributi indesiderati e per evitare che essi si verifichino.

Produzione: viene creato il sistema fisico. Questa è la fase in cui viene testata la producibilità o costruibilità del sistema. A questo punto c’è la possibilità che inizino a comparire comportamenti indesiderati.

Funzionamento: il sistema fisico viene testato. A questo punto tutti i comportamenti indesiderati dovrebbero essere individuati e risolti. Tuttavia, esiste ancora la possibilità che vengano riscontrati comportamenti indesiderabili imprevisti.

Smaltimento: questa è la disattivazione del sistema. La disattivazione viene in genere ignorata, ma richiede una importante considerazione. La conoscenza acquisita attraverso le fasi precedenti viene spesso persa con lo smantellamento. Invece le informazioni generate durante la fase di smaltimento, possono essere utilizzate per la progettazione della prossima generazione dell’elemento.

I gemelli digitali vengono utilizzati per capire problemi troppo complessi per la comprensione umana. I modelli e i dati associati possono essere riuniti per verificare in modo economico e più semplice la presenza di conflitti e scontri in modo che il modello fisico possa essere più efficiente. In precedenza, la conversione della documentazione 2D in un oggetto fisico era un processo iterativo inefficiente. Ora i modelli possono essere creati e simulati in un sistema virtuale, quindi, quando vengono creati i modelli fisici, è principalmente per il test e la verifica finali. Il test distruttivo viene condotto sui modelli virtuali che hanno implicazioni minime in termini di tempo e costi. Inoltre è possibile eseguire più test e ridurre al minimo il tempo e il materiale di scarto.

Conclusione: il valore del digital twin

Il valore del gemello digitale risiede nei dati e nella loro connessione tra il sistema fisico e quello virtuale. È possibile generare grandi quantità di dati che vengono utilizzati per informare la progettazione e le decisioni operative. È importante che i dati creati vengano rivisti e analizzati per ottenere una maggiore comprensione dell’ambiente che influenzerà il sistema fisico. I dati sostituiscono materiali fisici, tempo, lavoro ed energia sprecati per tutto il ciclo di vita del sistema. Tutto questo però richiederà risorse come pianificazione, implementazione, sensori, archiviazione software e tempo. Ma il costo finale dell’acquisizione dei dati sarà sempre inferiore al costo dei rifiuti fisici che gestiscono un sistema con prestazioni insufficienti. I maggiori guadagni si otterranno durante la fase di creazione, riducendo la quantità di tentativi ed errori durante la fase di produzione.

Per i progetti MEP, il digital twin può migliorare le prestazioni dei sistemi, migliorare l’ambiente interno, ridurre il consumo di energia e ridurre i costi operativi.